水泥乳化沥青砂浆施工

1、施工前准备

质量管理各方应建立具有相应资质的试验室。

进行人员培训。

制定施工质量控制与保证措施并妥善落实。

制定明确的施工方案。

建立完善的质量保证体系和健全的施工质量检验制度。

进行水泥乳化沥青砂浆原材料及配合比选定。

搅拌车试车、搅拌工艺确定。

进行实尺模型灌注试验及揭板检查,确定灌注工艺及砂浆工作性能控制指标。

2、灌浆前施工

轨道板精调、定位、压紧

封堵砂浆施工(薄铁皮或方木侧挡)、排气孔设置(>2mm,15°左右)

底座预湿(在干燥季节灌注时,应提前对底座混凝土采用高压水枪进行预湿,但不得在底座混凝土表面形成明水、积水)。

3、搅拌

搅拌工艺流程

搅拌车水平调整检查→搅拌车加料→检查原材料温度→施工配合比输入、搅拌参数设定→选择搅拌方量→搅拌→砂浆匀质性目测、性能检测→灌浆

搅拌注意事项

材料称量精度

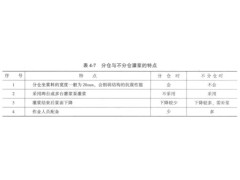

材料称量最大允许偏差(按重量计)

材料名称 最大允许偏差

乳化沥青 ±1%

干料 ±1%

外加剂 ±0.5%

消泡剂 ±0.5%

拌合用水 ±1%

搅拌设备 采用专用设备搅拌,转速应在0~200r/min可调。原材料应采用电子计量系统计量。设备及计量系统正常使用时每周至少校核一次。

一次搅拌量 一次搅拌量宜为搅拌设备额定搅拌容量30%~80%,具体搅拌量根据垫层砂浆厚度经过计算确定

炎热季节或低温下施工 时,应采取相应措施控制材料温度,以保证砂浆拌合物温度。

清洗 工作日结束或施工中断时,应及时对搅拌设备、灌注设备等进行冲洗;更换原材料时,应对相应器具、管道进行清洗。

4、灌注

灌注工艺的确定

施工前,针对工程特点、环境条件与施工条件设计初步灌注方案

进行实尺灌注试验,对水泥沥青砂浆的性能、轨道板膨胀情况进行测定

对灌板效果进行揭板检查,检查轨道板与砂浆粘接情况、砂浆表面状态、板底砂浆充盈度等

确定砂浆的灌注工艺。砂浆灌注过程中,不得无故更改事先确定的灌注方案。

灌注工艺流程

灌注漏斗放置→防污材料铺设→检查排气孔→将砂浆放入中转斗→中转砂浆/吊运砂浆→将灌注管嘴对准灌注口→按确定的灌注工艺灌注→端部轨道板接触砂浆结束灌注

灌注注意事项

灌注应一次完成

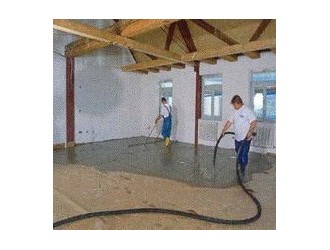

灌注时,砂浆通过软管从注入漏斗注入,注入漏斗四周应铺设塑料薄膜或其他材料,防止板面污染。如有污染,应及时用清水沾布进行处理,但不得使水流入板底。

面软管前端应设有流量控制阀,控制砂浆灌注速度

注入漏斗高度应能保证灌注后,漏斗中砂浆高于轨道板板底最高处30cm以上

灌注时,砂浆自由倾落高度不宜大于1.5m,以避免砂浆的分层离析

灌注时,灌注速度宜先慢后快,待观察孔中有砂浆经过时,逐步降低灌注速度,以使排气完全空,板底砂浆饱满

灌注时,待观察到排气孔流出砂浆,并确认气泡完全排出后,及时对排气孔进行封堵

当气温高于40℃或低于5℃时,不允许进行砂浆灌注施工

当天最低气温低于-5℃时,全天不许进行砂浆灌注

待排气孔封堵完成、注入漏斗砂浆高度高出板底最高处砂浆一定高度后可停止灌注,具体情况根据确定的施工工艺、砂浆性能及轨道板的上浮情况进行确定

雨天不得进行砂浆施工,并应对灌注后末硬化的砂浆进行覆盖,防止雨水进入轨道板底

当砂浆流动性失去时,取掉注入漏斗,将注入孔中多余的砂浆掏出,使砂浆的表面距离轨道板上沿约15mm,插入连接钢筋

桥上施工时砂浆的吊运

成品储料斗举升到最高位置

向中转仓中倾倒砂浆

吊装中转仓

吊装中转仓至灌浆台车

5、养护

水泥沥青砂浆的养护原则上按自然养护进行

当日最低气温可能在0℃以下时,应对新灌注的砂浆采取适当的保温措施

当水泥沥青砂浆膨胀完成后,可拆除压紧装置。当水泥沥青砂浆抗压强度达到1.0Mpa后,可拆除精调千斤顶

水泥沥青砂浆抗压强度达到3.0Mpa以上后方可在轨道板上承重

封边砂浆原则上不应拆除。否则应对新鲜砂浆进行封闭养护

环保要求

施工中产生的污水及废料要集中妥善处理,不得污染环境